AOI视觉检测系统

在深入智能自动化行业耕耘的过程中,我们发现基于视觉图像来替代人工目视进行产品表面缺陷检测具有巨大的优势,因为这种方法具有自动化、非接触、速度快、精度高、稳定性高等优点。。在具体项目实施中,我们将AOI检测系统集成到了视觉点胶/Scala上下料的项目实施过程中;

产品特性

系统基础功能:

• 各类材料零件外观形状尺寸检测;

• 毛刺毛边检测

• 表面缺陷检测

• 缺料少料检测

• 沟纹不良检测

• 各类材料零件端面凸点毛刺检测

• 外牙缺陷检测;

• 内牙有无检测,精度可达 ±0.025mm

• 外型缺失检测;

自主创新功能:

• 可根据客户产品检测需求,量身定做

• 可以快速更换不同的检测零件,使用方便

• 支持最多4把批刀同时工作;

• 针对一般螺丝尺寸设计,可检测精密汽车螺丝;

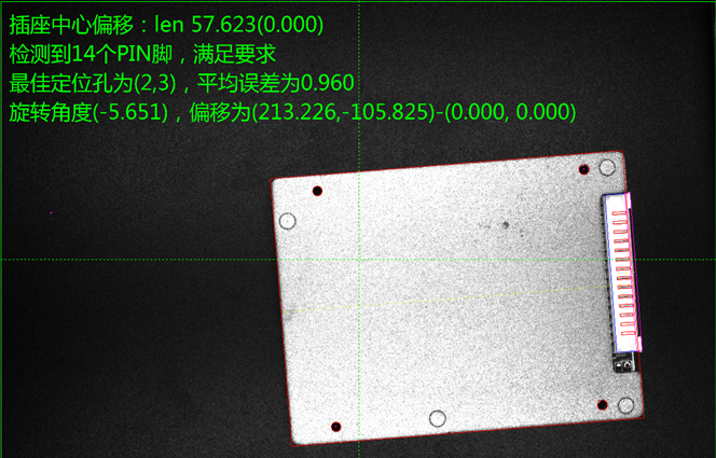

应用案例1:新能源电池控制电板尺寸测量和缺陷检测

客户需求:

客户电池控制电板在进行封装注塑工艺前需要确保:插座安装位置精准,接口的触针数目必须完整并且角度垂直于电板边缘。

我们的解决方案:

2套光源和相机系统分开工作,一套拍摄电板正面定位销孔,通过算法计算电板精确尺寸,另一套侧面光源相机拍照整套排针,提取触针中心线,计算触针长度和角度。整合两次拍照数据,计算插座与电板的精确偏移。最后使用计算结果与程序设置的阈值进行对比,将检测结果传入,并记录数据库。系统检测精度为0.02mm, 检测效率为4000 PCS/小时。

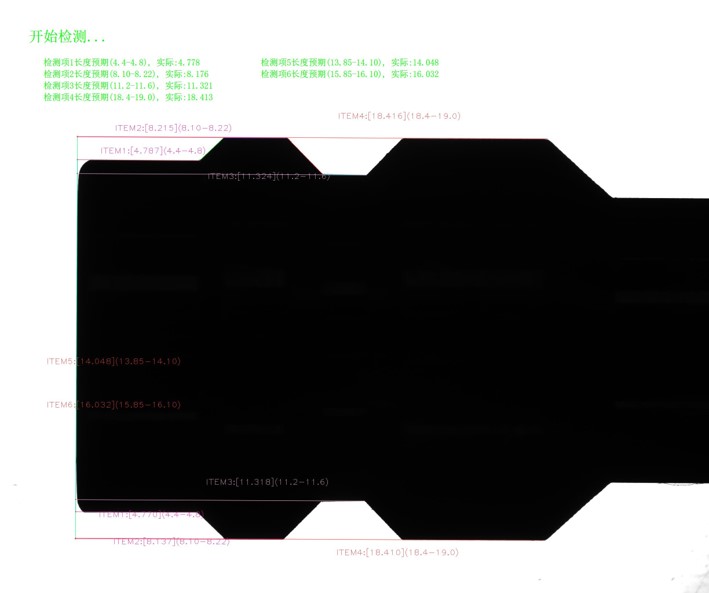

应用案例2:无缝管件尺寸检测

客户需求:

客户生产的无缝多内径管件采用成型铸造工艺,对于倒角,内径,锥角位置等有严格精度要求,需要在流水线上进行实时检测,剔除不良品。

我们的解决方案:

采用高倍远心镜头 + 4000万像素工业相机+环形无影侧拍方案,对流水线空间占用最小。产品通过流水线时触发拍照信号,图像采集后传输到工控机,软件计算各个尺寸,如果产品不良则发送信号给PLC进行剔除,实际生产检测精度达到0.01mm, 检测效率为5000 PCS/小时。

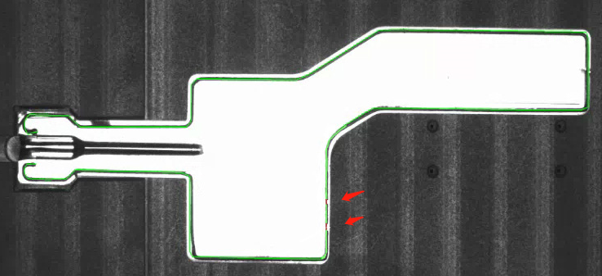

应用案例3:FPC导电胶轨迹检测

客户需求:

客户为华为生产的笔记本FPC进行导电胶涂胶工艺,正常情况下点胶会有一定概率的缺胶和断胶,这会导致产品失效。客户希望能通过视觉检测彻底避免这种情况。

我们的解决方案:

采用视觉引导点胶系统的点胶加工方案,可以保证点胶路径精度为0.02mm. 点胶完成后,再通过高清工业相机拍照检测,使用形态学检测算法将点胶过程中的缺胶,少胶,断胶,多胶等异常全部识别出来,并通过机械手进行剔除。实际生产产品良率达到99.99%,检测效率为2000 PCS/小时。

更多应用案例

自成立以来,视开智能研发的视觉点胶系统/视觉打螺丝系统/视觉自动化检测系统,在多个领域的成熟应用:

从最新款的华为旗舰智能手机中框点胶,

到5G基站屏蔽盖销钉,

再到宝马X5系列轮毂的自动化装配。。。

在实力得到客户认可的同时,我们也为能为中国工业4.0大计贡献我们自己一份力而自豪。

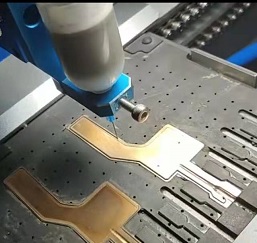

华为Mate30Pro散热片点胶和视觉检测

在线式自动上料

视觉定位自动点胶

视觉自动检测点胶效果

自动烘烤一体化设备

新能源铝电池SCALA视觉自动上料和检测

在线式scala自动上料

主板位姿视觉跳转

主板阵脚检测

主板外形尺寸检测

华为5G基站销钉锁附视觉定位和MES跟踪

倍速链作业

视觉纠正偏差

MES系统数据跟踪

极致优化锁附流程

航天散热蜂窝结构导热胶视觉定位和喷射

任意结构定位

创新性视野拼接

侧面喷射定制工艺

故障数据恢复

Contact Us

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Praesent eget risus vitae massa

semper aliquam quis mattis quam.

Contact Info

深圳市视开智能科技有限责任公司宝安区西乡街道固戍社区新园工业区南16号401

广东省深圳市

P:13302958865